Wie sie Energiekosten im Lackierprozess senken können

Suchen Sie nach einer Möglichkeit, Energiekosten im Lackierprozess spürbar zu senken? Mit einigen gezielten Optimierungen können Sie beeindruckende Einsparungen erzielen und gleichzeitig Material und Ressourcen effizienter nutzen. Der Schlüssel liegt darin, die Stückkosten pro lackiertem Bauteil so weit wie möglich zu reduzieren, ohne Kompromisse bei der Oberflächenqualität oder Produktivität einzugehen.

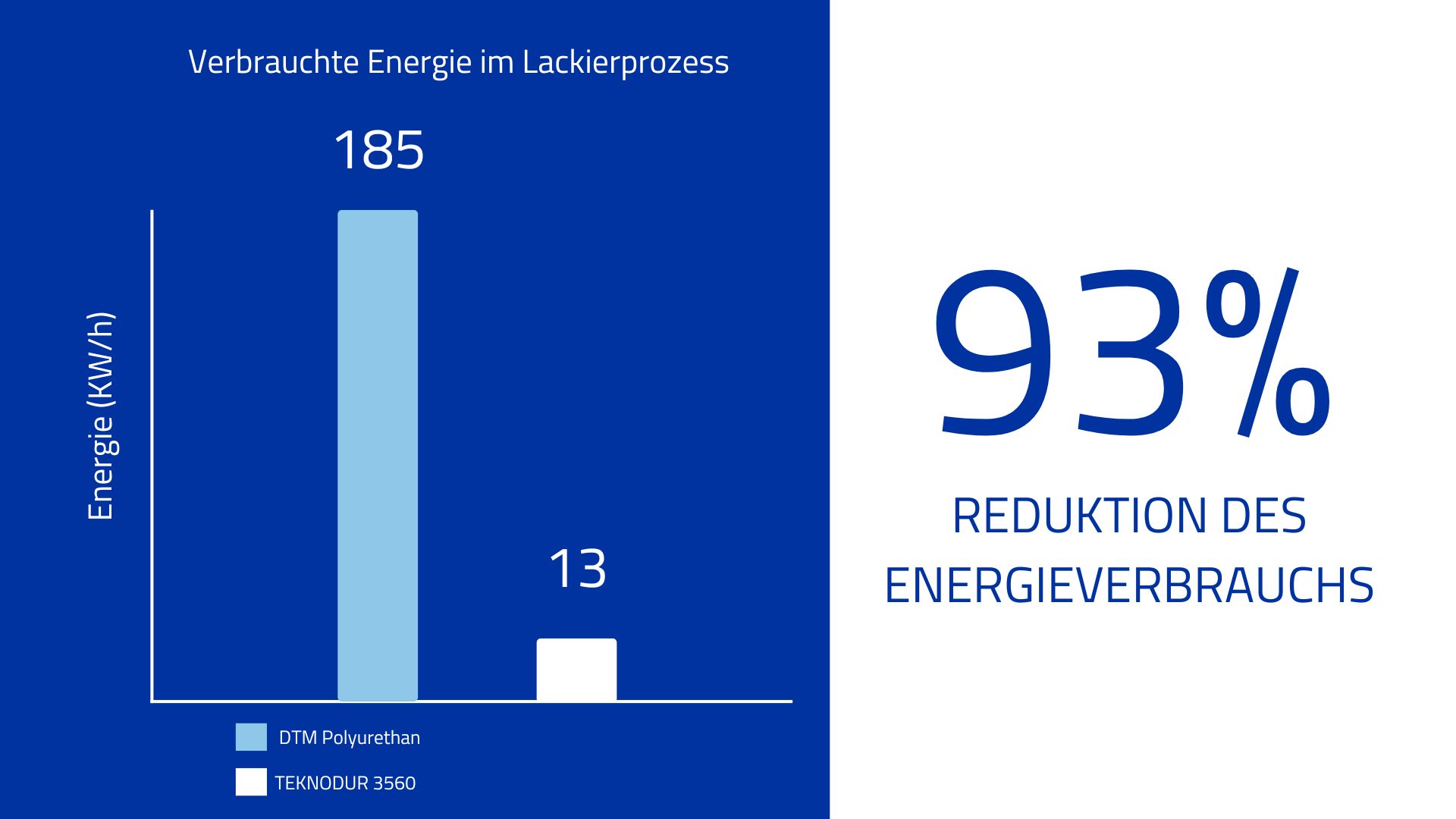

Durch eine Optimierung aller Prozessschritte lässt sich eine hohe Kosteneffizienz erreichen – wie das folgende Beispiel zeigt.

93% ENERGIEEINSPARUNG - PRAXISBEISPIEL

In diesem Fallbeispiel erreichte unser Kunde durch die Umstellung von einer herkömmlichen Direct to metal Polyurethan-Beschichtung auf eine feuchtigkeitsbeschleunigte Härtung mit TEKNODUR COMBI 3560 beeindruckende 93 % Energieeinsparung. Dabei wurde das Trocknen durch eine gezielte Reaktion mit Feuchtigkeit beschleunigt.

Hinweis: Die tatsächlichen Einsparungen können je nach Ihrer spezifischen Ausrüstung, Prozessgestaltung und Umgebung abweichen. Auch wenn dieses Beispiel erhebliche Energieeinsparungen zeigt, sind ähnliche Ergebnisse möglicherweise nicht in allen Fällen erzielbar.

Wie erreichen Sie die Einsparungen?

Zur Optimierung des Lackierprozesses haben Sie zwei Möglichkeiten:

1. Wechseln Sie von der Ofenhärtung zur feuchtigkeitsbeschleunigten Härtung mit Polyaspartic-Lack. Dafür brauchen Sie lediglich Luftfeuchtigkeit und eine gute Belüftung, um den Lack aushärten zu lassen.

“Polyaspartic-Lack gehört zur Polyurea-Familie und zeichnet sich durch schnelle Aushärtung, hohe Haltbarkeit sowie Beständigkeit gegen Chemikalien und Abrieb aus. Diese Beschichtungen werden besonders in Industrieumgebungen mit hohem Durchsatzbedarf eingesetzt”, erklärt Harri Lipsonen, Product Development Director.

2. Wechseln Sie zu Niedrigtemperatur-Pulverbeschichtungen.

Sie können einige Pulverbeschichtungen bei geringeren Temperaturen aushärten, was Energie spart, allerdings die Aushärtezeit verlängert. Eine Aushärtung bei Standardtemperaturen beschleunigt den Prozess und spart dennoch etwas Energie, da die Durchsatzleistung gegenüber konventionellen Aushärtemethoden steigt.

FEUCHTIGKEITSBESCHLEUNIGTE HÄRTUNG

Feuchtigkeitsbeschleunigte Lacke trocknen schneller, da sie Feuchtigkeit aus der sie umgebenden Luft nutzen. Dies ist besonders in feuchten Umgebungen von Vorteil, da die zusätzliche Feuchtigkeit die Aushärtung beschleunigt.

“Der Lack enthält spezielle Polymere, die mit Wassermolekülen reagieren. Bei Anwendung wird die Luftfeuchtigkeit aktiviert, was den Trocknungsprozess beschleunigt”, erklärt Harri Lipsonen, Product Development Director.

Wussten Sie, dass für eine effiziente Lackhärtung kein Ofen notwendig ist? In einer kontrollierten Umgebung ist ein feuchtigkeitsbeschleunigter Lack bereits nach einer Stunde ausgehärtet und einsatzbereit.

PULVERBESCHICHTUNGEN: HÄRTUNG BEI NIEDRIGEN TEMPERATUREN

Wenn Sie Pulverbeschichtungen verwenden, können Sie auf Pulver mit niedriger Härtetemperatur umsteigen. Herkömmliche Pulverbeschichtungen benötigen Temperaturen zwischen 150 und 200 Grad für 10 bis 30 Minuten. Niedrigtemperatur-Pulverbeschichtungen hingegen benötigen nur 130–160 Grad. Die spezielle chemische Formulierung ermöglicht es, das Pulver bei reduzierten Temperaturen zum Fließen zu bringen und auszuhärten.

Welche Vorteile haben Sie?

- Energie- und Kosteneinsparung: Weniger Energie für das Aufheizen der Öfen führt zu einer deutlichen Senkung der Energiekosten und einer geringeren Umweltbelastung.

- Schutz hitzeempfindlicher Materialien: Diese Beschichtungen eignen sich auch für Materialien, die hohen Temperaturen nicht standhalten.

- Erhöhte Produktionskapazität: Schnellere Heiz- und Kühlzyklen ermöglichen eine höhere Produktivität und kürzere Durchlaufzeiten.

- Effizientere Kühlung: Da das Abkühlen bei niedrigeren Temperaturen beginnt, benötigen Sie weniger Energie und reduzieren die Kosten.

Sie können entweder zur feuchtigkeitsbeschleunigten Härtung wechseln oder Pulverbeschichtungen mit niedriger Härtetemperatur nutzen, um Energieeinsparungen zu erzielen und die Produktionsgeschwindigkeit zu erhöhen.

| Kriterien |

Feuchtigkeitsbeschleunigte Härtung |

Niedrigtemperatur-Pulverlack |

| Vorteile |

|

|

| Hinweise |

|

|

| Empfehlung | Geeignet, wenn Sie Energiekosten schnell senken möchten und in einer feuchten Umgebung arbeiten. | Ideal, wenn Sie vielfältige Materialien, auch hitzeempfindliche, beschichten möchten und Ihre Energiekosten sowie Produktionseffizienz optimieren wollen. |

Welche Lösung ist die beste?

Die optimale Lösung hängt von Ihren individuellen Anforderungen und den Gegebenheiten in Ihrer Produktion ab. Analysieren Sie Ihre Produktionsumgebung und Ihre Möglichkeiten – oder sprechen Sie direkt mit unserem technischen Team, das Ihnen maßgeschneiderte Empfehlungen gibt.

Harri Lipsonen

Harri treibt seit 2010 Innovationen bei Teknos voran. Er begann als Chemiker in der R&D und entwickelte sich bis zu seiner jetzigen Position als Product Development Director. Mit seiner umfangreichen Erfahrung in der Entwicklung von Beschichtungen leitet Harri unsere Bemühungen, qualitativ hochwertige, maßgeschneiderte Lösungen für industrielle Anforderungen zu entwickeln. Seine Leidenschaft für die Weiterentwicklung der Beschichtungstechnologie gewährleistet, dass unsere Kunden die zuverlässigsten und innovativsten Produkte erhalten.